Koroze je ničení nebo zhoršování vlastností materiálů nebo jejich vlastností vlivem prostředí. Většina koroze se vyskytuje v atmosférickém prostředí, které obsahuje korozivní složky a korozivní faktory, jako je kyslík, vlhkost, změny teploty a znečišťující látky.

Cyklická koroze je běžná a nejničivější atmosférická koroze. Cyklická koroze na povrchu kovových materiálů je způsobena pronikáním chloridových iontů obsažených v oxidované vrstvě kovu a ochranné vrstvě kovu do kovového povrchu a vnitřní elektrochemickou reakcí kovu. Zároveň ionty chloru obsahují určitou hydratační energii, snadno se adsorbují v pórech kovového povrchu, ucpávají trhliny a nahrazují kyslík v oxidové vrstvě, čímž se nerozpustné oxidy přeměňují na rozpustné chloridy, čímž se povrch pasivací přemění na aktivní povrch.

Zkouška cyklickou korozí je druh environmentální zkoušky, která využívá hlavně zařízení pro cyklickou korozi k vytvoření umělé simulace podmínek cyklické koroze za účelem posouzení korozní odolnosti výrobků nebo kovových materiálů. Dělí se do dvou kategorií, jedna pro zkoušku vystavení přirozenému prostředí a druhá pro umělou zrychlenou simulaci zkoušky cyklickou korozí.

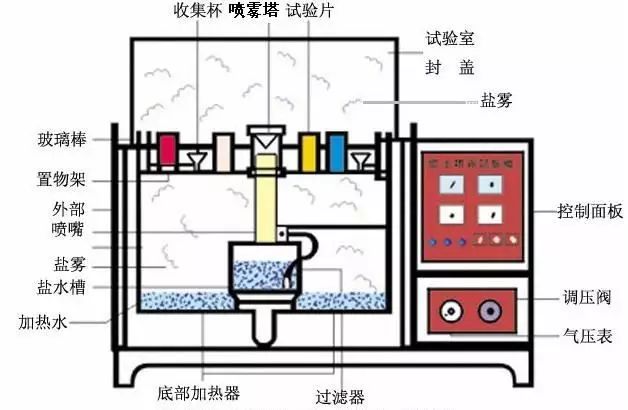

Umělá simulace cyklických korozních zkoušek v prostředí spočívá v použití určitého objemu prostorového zkušebního zařízení - zkušební komory pro cyklickou korozi (obrázek), v jejímž objemu se umělými metodami vytvoří prostředí cyklické koroze k posouzení kvality odolnosti výrobku vůči cyklické korozi.

Ve srovnání s přírodním prostředím může být koncentrace chloridů v prostředí cyklické koroze několikanásobně nebo desítkynásobně vyšší než běžný obsah solí v přírodním prostředí, což výrazně zvyšuje rychlost koroze a zároveň výrazně zkracuje dobu potřebnou k získání výsledků testu cyklické koroze. Například v přírodním prostředí může test vzorku produktu trvat až 1 rok, zatímco při umělé simulaci podmínek cyklické koroze lze dosáhnout podobných výsledků po dobu až 24 hodin.

Laboratorně simulovanou cyklickou korozi lze rozdělit do čtyř kategorií

(1)Neutrální cyklická korozní zkouška (NSS zkouška)je metoda zrychleného testování koroze, která se objevila jako nejstarší a v současnosti je nejrozšířenější. Používá 5% roztok chloridu sodného s pH roztoku upraveným v neutrálním rozmezí (6,5 ~ 7,2) jako roztok pro postřik. Zkušební teplota je 35 °C, rychlost usazování pro cyklickou korozi je 1 ~ 2 ml/80 cm/h.

(2)Zkouška cyklické koroze s kyselinou octovou (zkouška ASS)je vyvinut na základě neutrálního testu cyklické koroze. Spočívá v přidání ledové kyseliny octové do 5% roztoku chloridu sodného, čímž se hodnota pH roztoku sníží na přibližně 3, roztok se stane kyselým a konečná tvorba cyklické koroze se také změní z neutrální cyklické koroze na kyselou. Jeho rychlost koroze je přibližně třikrát rychlejší než u testu NSS.

(3)Zkouška cyklické koroze urychlené kyselinou octovou měděnou solí (zkouška CASS)Je nově vyvinutý zahraniční rychlý cyklický korozní test, jehož zkušební teplota je 50 °C a roztok soli s malým množstvím měďnaté soli - chloridu měďnatého - vyvolává silnou korozi. Jeho rychlost koroze je přibližně 8krát vyšší než u testu NSS.

(4)Zkouška střídavé cyklické korozeje komplexní cyklická korozní zkouška, která je ve skutečnosti neutrální cyklickou korozní zkouškou plus zkouškou konstantní vlhkosti a tepla. Používá se hlavně pro dutinové výrobky, kde do nich proniká vlhké prostředí, takže cyklická koroze se netvoří pouze na povrchu výrobku, ale také uvnitř výrobku. Výrobek je střídavě vystaven cyklické korozi a vlhkému teplu dvěma podmínkám prostředí a nakonec se hodnotí elektrické a mechanické vlastnosti celého výrobku se změnami nebo bez nich.

Výsledky zkoušek cyklické koroze se obecně uvádějí spíše v kvalitativní než kvantitativní formě. Existují čtyři specifické metody posuzování.

①metoda hodnoceníje poměr korozní plochy a celkové plochy v procentech podle určité metody rozdělení do několika úrovní, k určité úrovni jako kvalifikovanému základu pro úsudek, je vhodný pro vyhodnocení plochých vzorků.

2metoda vážení a úsudkuPro posouzení kvality korozní odolnosti vzorku se vypočítá hmotnost vzorku před a po korozní zkoušce, což je obzvláště vhodné pro posouzení kvality korozní odolnosti kovů.

③metoda stanovení korozivního vzhleduJe to kvalitativní metoda stanovení, jedná se o cyklický korozní test, který určuje, zda výrobek vyvolává korozní jev na vzorku. V této metodě se většinou používají obecné normy pro výrobky.

4metoda statistické analýzy dat o koroziposkytuje návrh korozních zkoušek, analýzu korozních dat a korozních dat za účelem stanovení úrovně spolehlivosti metody, která se používá hlavně k analýze statistické koroze, spíše než konkrétně k posouzení kvality konkrétního produktu.

Cyklické korozní zkoušky nerezové oceli

Cyklická korozní zkouška byla vynalezena na počátku dvacátého století a je nejdéle používanou „korozní zkouškou“. Vysoce korozivzdorné materiály jsou oblíbené u uživatelů a staly se „univerzální“ zkouškou. Hlavní důvody jsou následující: 1. úspora času; 2. nízké náklady; 3. možnost testování různých materiálů; 4. jednoduché a jasné výsledky, což je příznivé pro řešení obchodních sporů.

V praxi je nejznámější cyklická korozní zkouška nerezové oceli – kolik hodin vydrží tento materiál při cyklické korozní zkoušce? Odborníci z praxe by s touto otázkou měli být dobře obeznámeni.

Dodavatelé materiálů obvykle používajípasivaceléčba nebozlepšit stupeň leštění povrchuatd., ke zlepšení doby cyklické korozní zkoušky nerezové oceli. Nejdůležitějším určujícím faktorem je však složení samotné nerezové oceli, tj. obsah chromu, molybdenu a niklu.

Čím vyšší je obsah obou prvků, chromu a molybdenu, tím silnější je korozní odolnost potřebná k odolávání bodové a štěrbinové korozi, která se začíná objevovat. Tato korozní odolnost se vyjadřuje tzv.Ekvivalent odporu proti důlkovému působeníHodnota (PRE): PRE = %Cr + 3,3 x %Mo.

Ačkoli nikl nezvyšuje odolnost oceli vůči bodové a štěrbinové korozi, může účinně zpomalit rychlost koroze po zahájení korozního procesu. Austenitické nerezové oceli obsahující nikl proto obvykle dosahují mnohem lepších výsledků v testech cyklické koroze a korodují mnohem méně silně než feritické nerezové oceli s nízkým obsahem niklu s podobnou odolností vůči ekvivalentům bodové koroze.

Zajímavost: U standardní oceli 304 je doba neutrální cyklické koroze obvykle mezi 48 a 72 hodinami; u standardní oceli 316 je doba neutrální cyklické koroze obvykle mezi 72 a 120 hodinami.

Je třeba poznamenat, žetenCyklická korozetest má při testování vlastností nerezové oceli zásadní nevýhody.Obsah chloridů v cyklické korozi v testu cyklické koroze je extrémně vysoký a daleko překračuje skutečné prostředí, takže nerezová ocel, která odolává korozi v reálném prostředí aplikace s velmi nízkým obsahem chloridů, bude v testu cyklické koroze také korodovat.

Cyklická korozní zkouška mění korozní chování nerezové oceli, nelze ji považovat ani za zrychlenou zkoušku, ani za simulační experiment. Výsledky jsou jednostranné a nemají ekvivalentní vztah ke skutečnému výkonu nerezové oceli, která je nakonec uvedena do provozu.

Můžeme tedy použít test cyklické koroze k porovnání korozní odolnosti různých typů nerezové oceli, ale tento test je schopen pouze posoudit materiál. Při výběru konkrétních materiálů z nerezové oceli samotný test cyklické koroze obvykle neposkytuje dostatečné informace, protože dostatečně nerozumíme souvislosti mezi zkušebními podmínkami a skutečným prostředím aplikace.

Ze stejného důvodu není možné odhadnout životnost výrobku pouze na základě zkoušky cyklické koroze vzorku nerezové oceli.

Kromě toho není možné provádět srovnání mezi různými typy oceli, například nemůžeme porovnávat nerezovou ocel s povlakovanou uhlíkovou ocelí, protože korozní mechanismy obou materiálů použitých v testu jsou velmi odlišné a korelace mezi výsledky testu a skutečným prostředím, ve kterém bude výrobek nakonec použit, není stejná.

Čas zveřejnění: 6. listopadu 2023